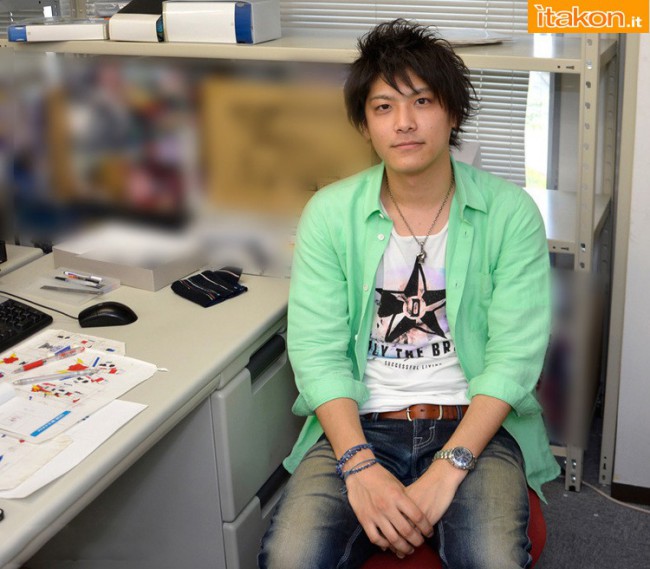

Siete tra coloro che, di fronte a un nuovo model kit o osservando l’ultima figure acquistata, ne osservano i particolari chiedendosi come siano stati realizzati? Ebbene itakon.it è qui per dare una risposta ai vostri quesiti, con un dettagliato viaggio dietro le quinte della prestigiosa ditta giapponese Kotobukiya, alla scoperta delle tecnologie ed abilità artistiche grazie alle quali vengono realizzati i loro prodotti, accompagnati dal modellatore 3D CAD Shouhei Chiba per quello che riguarda la parte model kite e dal maestro Tatsuya Hattori per quanto concerne scultura e modellazione manuale.

In questa prima parte, Kotobukiya ci accompagna alla scoperta delle fasi di studio e produzione dei Model Kit.

- Il modellatore 3D CAD Shouhei Chiba

- Il maestro scultore Tatsuya Hattori

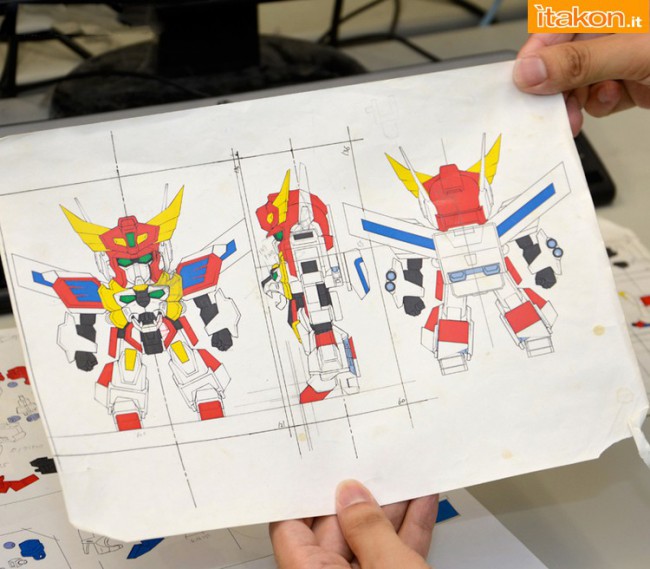

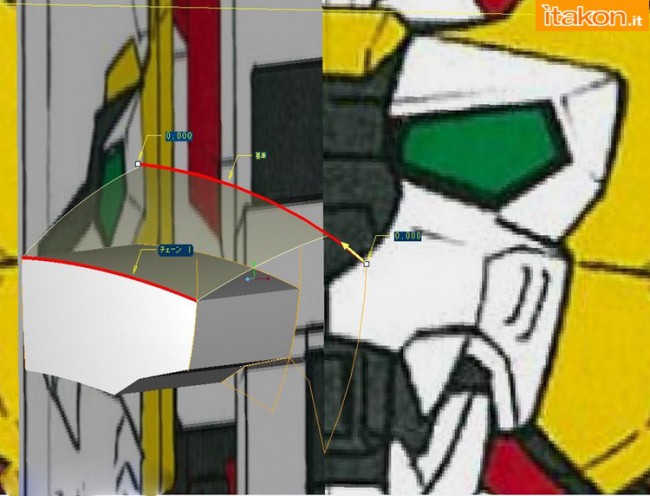

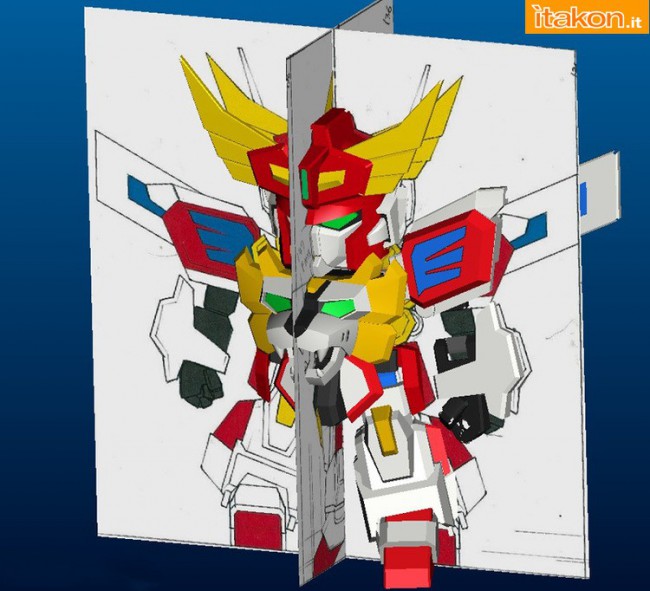

Come esempio per i Model Kit viene proposto il D-Style – Brave Exkaiser: King Exkaiser. Si parte da un’illustrazione che rappresenta il modello nelle vista frontale, posteriore e laterale, che viene acquisita tramite scanner e caricata nel programma CAD.

- L’illustrazione originale

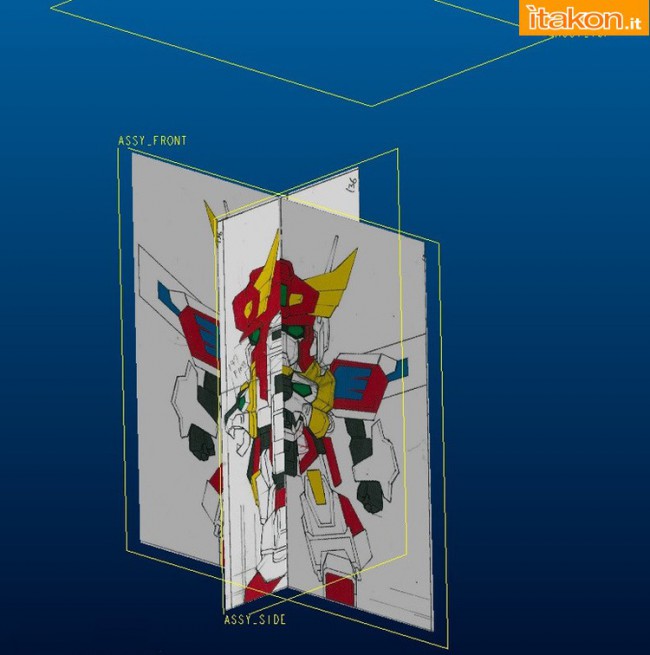

- Viene scansionata e acquisita nel software CAD

- Elaborazione…

- ..in corso…

- Quasi ci siamo

- Ecco il modello 3D

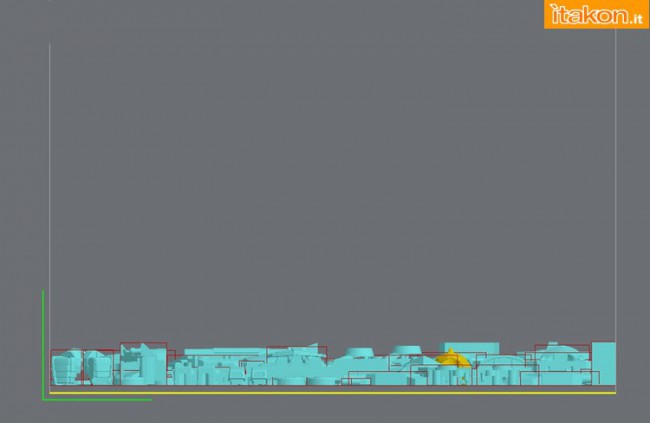

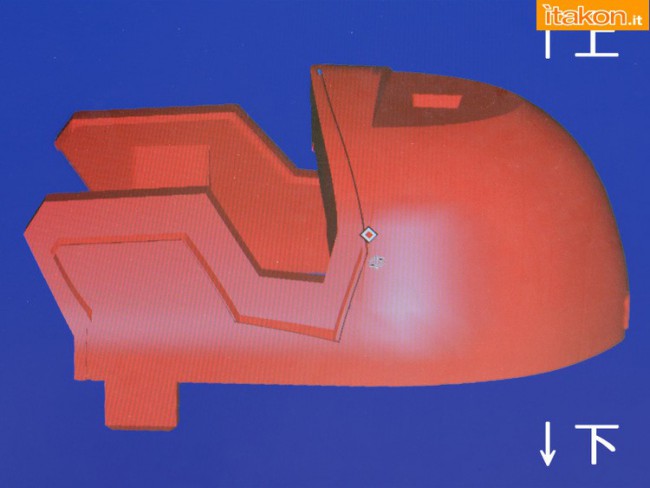

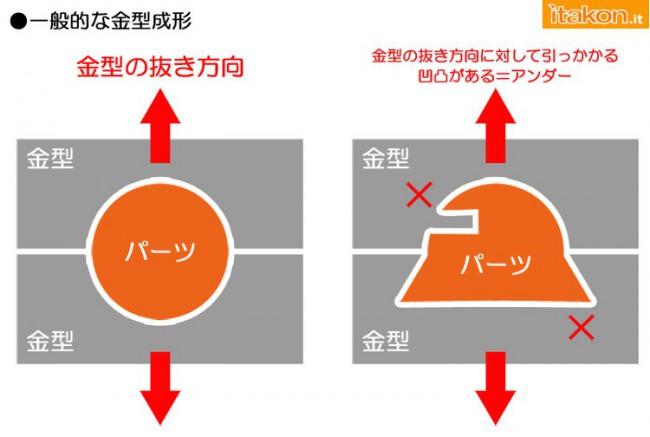

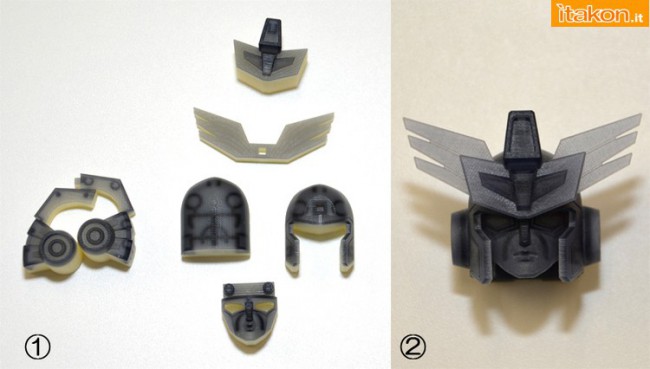

L’illustrazione può venir realizzata da studi esterni o internamente, in quest’ultimo caso permette di pianificare la realizzazione delle singole parti sin dall’inizio del progetto. Una volta tracciate tutte le linee dei tre assi il modello tridimensionale schizza letteralmente fuori dal disegno, e qui si passa a preparare il modello per la stampa 3D del prototipo: in questa fase è fondamentale cercare di ottenere dei componenti più bassi possibili, al fine di ridurre i tempi di stampa. Quello che si ottiene presenta già delle somiglianze con gli sprue che compongono i model kit, fatto non casuale visto che già in queste fasi di progettazione si tiene conto delle esigenze che la messa in produzione richiede, in particolare nelle forme dei pezzi che devono permettere un’agevole apertura degli stampi, evitando così rotture e danneggiamenti delle parti.

- I singoli componenti

- visti di profilo

- Dettaglio di uno dei componenti

- La loro forma non deve ostacolare l’apertura degli stampi

- Vengono inserite anche le articolazioni

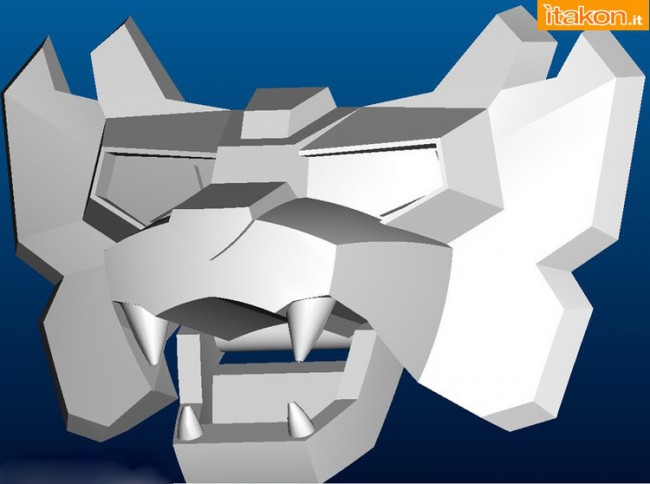

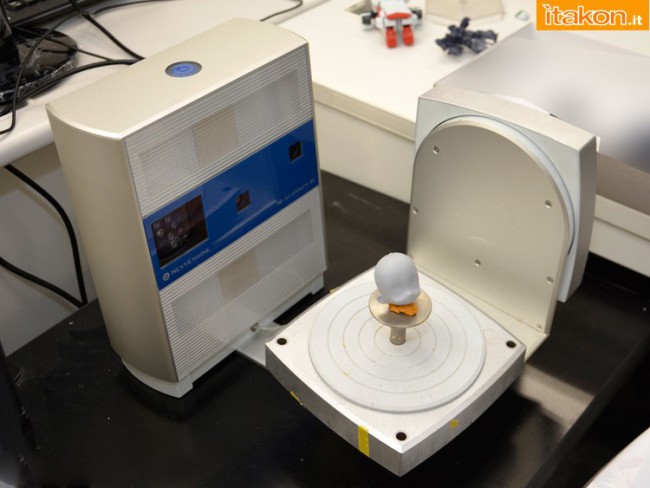

Ovviamente la progettazione CAD è da preferirsi per quanto riguarda modelli meccanici, dove la simmetria e precisione delle linee è di fondamentale importanza. Ma per parti organiche quali posso essere volti o muscolature, la scultura manuale riveste ancora un ruolo di primaria importanza. E per la digitalizzazione dei prototipi viene utilizzato uno scanner tridimensionale! In questo modo attraverso la scultura analogica e digitale, si possono unire le possibilità di entrambe le tecniche, a tutto vantaggio del risultato finale!

- Scanner 3D per acquisire prototipi

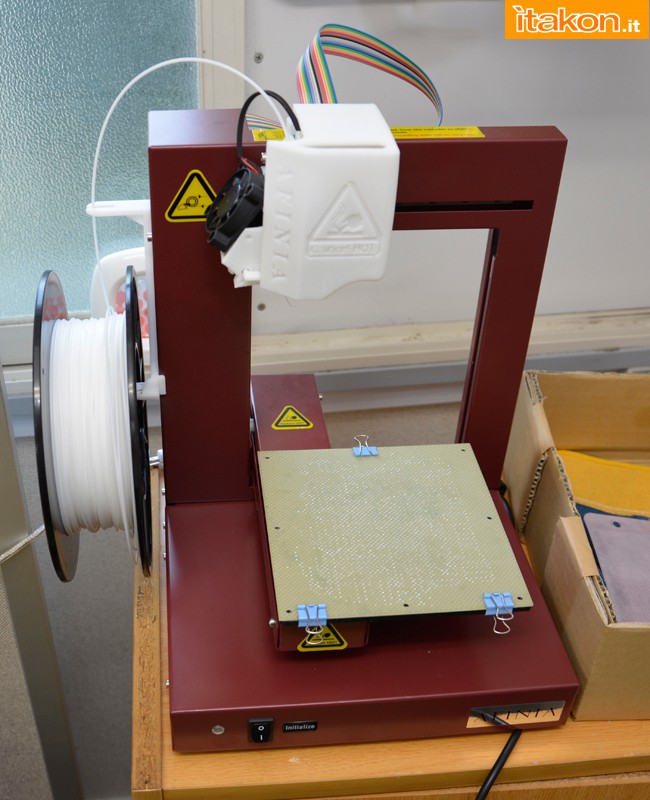

Giunti a questo punto il progetto passa nelle “mani” della stampante 3D, un apparecchiatura professionale del costo approssimativo di 100.000 dollari (!) che stampa contemporaneamente le parti del modello ed un substrato di supporto in cera, che permette di realizzare componenti molto complesse e sottili senza rischio di cedimenti. Ma a fianco di un simile colosso trova comunque spazio anche una stampante 3D più semplice, che viene utilizzata nelle fasi iniziali di progettazione per testare la fattibilità in termini di forma e dimensioni del modello.

- Stampante 3D industriale

- Prezzo di listino 100.000$: a quante figure corrisponde?

- Ma anche una semplice stampante a filo pvc

- I pezzi prendono forma

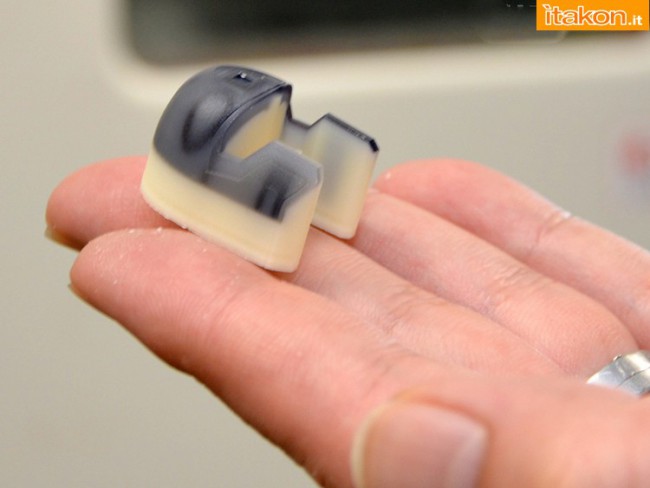

Le parti così ottenute passano attraverso tre fasi per così dire di sgrossatura: vengono dapprime messe in un forno per sciogliere i supporti in cera, poi immerse in un bagno d’olio caldo in un dispositivo di pulizia ad ultrasuoni per rimuovere eventuali impurità, ed infine lavate con detergente, spazzolino ed olio di gomito.

- Forno per sciogliere la cera di supporto

- olio caldo e dispositivo ad ultrasuoni per eliminare eventuali impurita’ residue

- detergente e spazzolino per la pulizia finale

- Quasi ci siamo

Il pezzo così ottenuto non è assolutamente definitivo, anche perchè si tratta ancora di una produzione per i prototipi, ma ha comunque bisogno dell’intervento di scultore e designer per arrivare a quello che viene definito “master decorato”, attraverso ulteriori fasi di rifinitura.

- Ma il tocco dell’artista resta ancora insostituibile

Un incredibile mole di lavoro quindi precede la messa in produzione classica, e l’esserne venuti a conoscenza credo ci farà riflettere la prossima volta che ci troveremo di fronte ad un model kit, permettendoci così di apprezzarne maggiormente il valore!

N.B. le fasi illustrate riguardano esclusivamente i processi di studio e produzione dei prototipi, pertanto la realizzazione dei kit che saranno poi venduti subisce un processo più industriale, con matrici che stampano le sprue con tutti i pezzi. L’ausilio delle stampanti 3D serve agli artisti e ai tecnici per comprendere la fattibilità e le modalità più convenienti per studiare il posizionamento dei pezzi nelle matrici di stampa e ottenere i calchi.

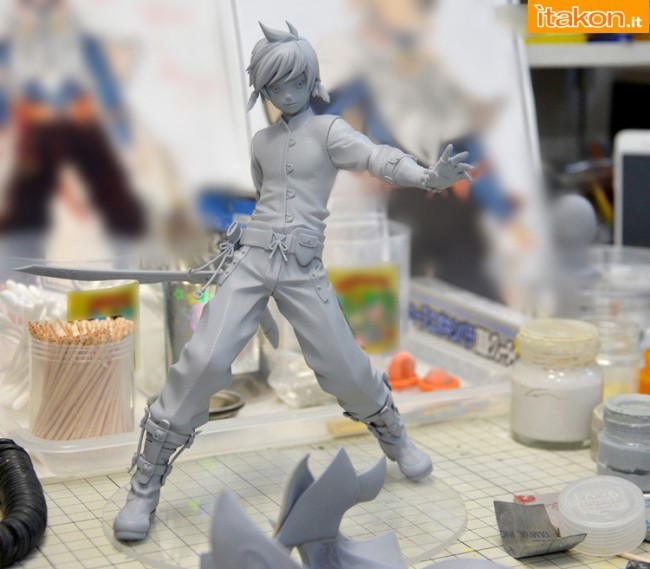

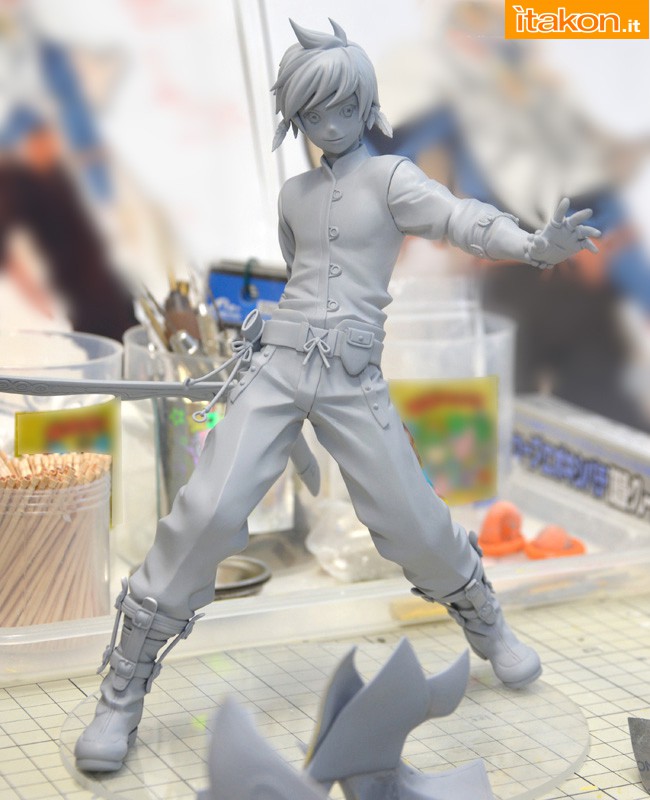

All’ inizio articolo vi abbiamo anticipato anche un focus riguardante la produzione delle figures in PVC e affini.

Kotobukiya promette una seconda parte dell’articolo (ancora non disponibile), pertanto, nell’attesa di potervi offrire un secondo capitolo di questo interessante viaggio nei retroscena produttivi della ditta, godetevi una piccola galleria di foto in anteprima, alcune pesantemente censurate a causa della presenza di figures magari non ancora annunciate.

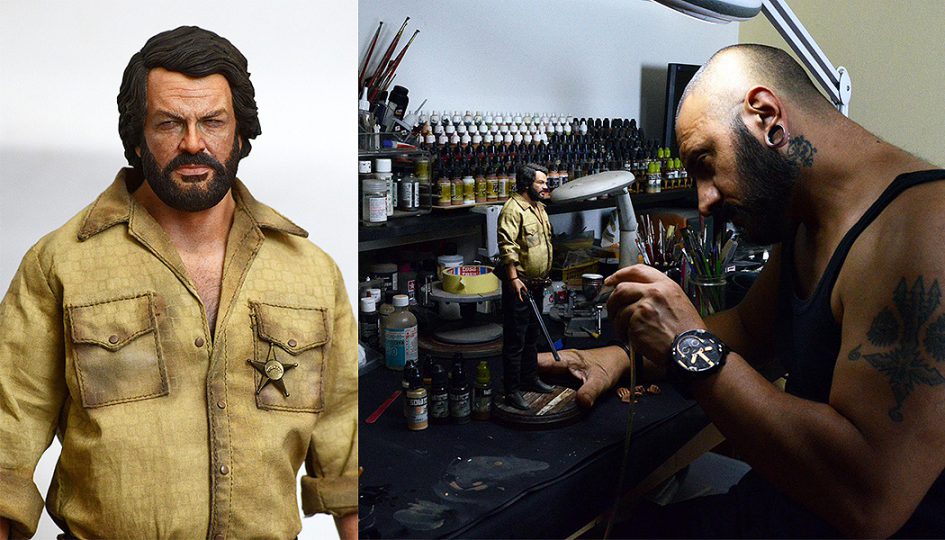

Già dalle prime foto si apprendono molte cose; questi artigiani lavorano a stretto contatto con il team di artisti digitali, solo che a software CAD e stampanti 3D preferiscono cutter e putty (il che da un valore artistico di gran lunga maggiore ai prodotti finali). Un potente impianto di ventilazione permette a modellisti e verniciatori di lavorare fianco a fianco, condizioni ideali per un team di creatori così indaffarati.

E che si tratti di artisti analogici o digitali, di maestri scultori o principianti tutti danno il massimo per raggiungere tre obiettivi cardine: rendere felici i fan, rispettare il design del personaggio e continuare a migliorare progetto dopo progetto!

Restate sintonizzati su itakon.it per la seconda parte del viaggio attraverso i segreti di produzione di Kotobukiya!